Flowserve CS Manual del usuario

Página 26

CS INSTRUCCIONES PARA EL USARIO ESPAÑOL

26999906 06-10

Página 26 de 68

flowserve.com

En el caso de que se dé un desarreglo, es poco

probable que pueda ser subsanado mediante la

rotación manual del rotor, siendo necesario el

desmontaje parcial para limpiar las partes afectadas.

Cabe señalar que el aumento de las concentraciones

de partículas incrementa la probabilidad de

desarreglos en el punto muerto y de gripajes, así

como daños por erosión.

El uso de una fuerza excesiva para

intentar liberar un rebote del rotor puede causar

daños más allá de la limpieza menor y la reparación

de las partes del rotor.

Por lo general, no se debe instalar una bomba sin filtro de

aspiración. El sistema de aspiración debe lavarse a

fondo antes de instalar el filtro de aspiración y montar la

tubería de aspiración de la bomba. El filtro debe ser

instalado en la tubería de entrada de la bomba,

asegurándose de que está situado donde pueda ser

fácilmente reparado (o limpiado). Asegúrese, sin

embargo, que el filtro instalado no distorsione el flujo de

aspiración de la bomba.

No instale el filtro directamente en la

boquilla de aspiración de la bomba. Los filtros deben

estar ubicados a, al menos, 6 o 10 pulgadas sobre la

boquilla de aspiración.

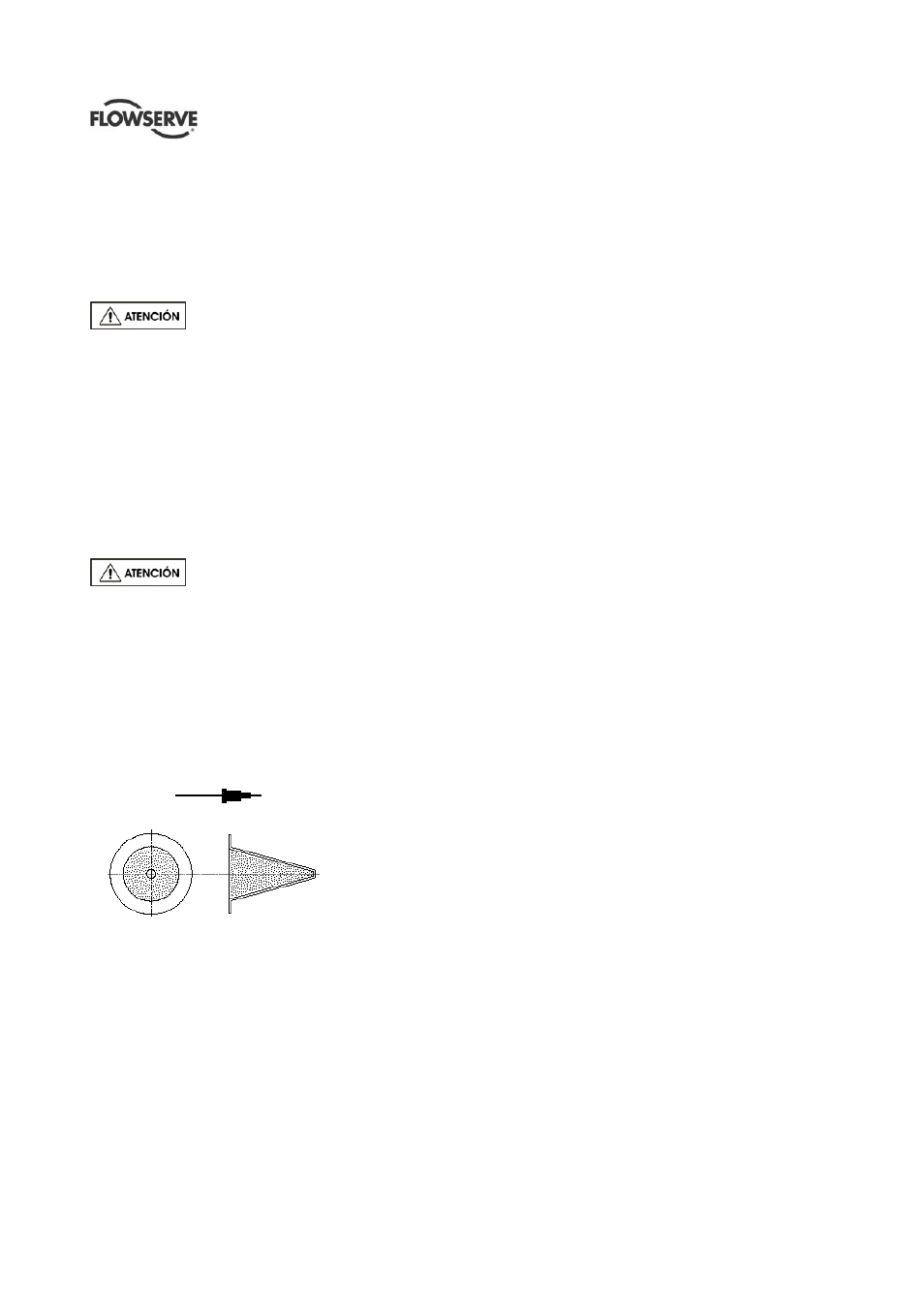

Los filtros de aspiración estándar Flowserve consisten

en una placa de acero de forma cónica con

perforaciones de 1.6 mm (

1

/

16

in.). La zona abierta del

filtro debe ser un mínimo de tres veces el área de la

aspiración de la bomba.

Figura 12 - filtro de tipo cónico

Siempre que se usen filtros de aspiración, es

fundamental que la caída de presión a través del filtro

esté constantemente controlada para asegurar que la

presión de aspiración de la bomba no sea inferior a la

necesaria para evitar la cavitación de la misma.

Deberán instalarse manómetros de presión

(o vacuómetros) en ambos lados del filtro para que

se pueda controlar la caída de presión en el filtro.

Durante la puesta en marcha del sistema, los

medidores deben ser controlados de forma continua.

Consulte al ingeniero de planta o al proyectista del

sistema sobre la diferencia de presión admisible a

través del filtro antes de hacer funcionar la bomba.

La presión diferencial a través del filtro y/o de la

pantalla es, por lo general, no mayor de 0.2 bar

(3 psi). Un aumento en la presión diferencial entre

las dos galgas indica que el filtro o la pantalla se está

colapsando con la suciedad y las cascarillas.

Antes de que la caída de presión se vuelva tan

severa que se produzca una cavitación, se debe

cerrar la bomba y limpiar el filtro.

Los ajustes de la alarma para proteger la bomba de

cavitaciones perjudiciales y de pérdida de aspiración

deben ser suministrados por el ingeniero de planta o

el proyectista del sistema antes de hacer funcionar la

bomba.

Normalmente, los ajustes de la alarma para proteger

la bomba de la cavitación perjudiciales y de la

pérdida de aspiración serían de 0.35 bar (5 psi) de

presión diferencial a través del filtro (pantalla).

La tubería de aspiración debe estar dispuesta de tal

forma que la configuración final del filtro (ubicación)

permita un fácil acceso para su limpieza.

El filtro puede estar equipado con una pantalla más fina

para filtrar el flujo de entrada. Una vez hecho esto, se

suele utilizar malla 100 para la puesta en marcha, a

tasas de flujo reducido. Para la operación final en un

sistema cerrado, los filtros de aspiración se eliminan

normalmente después de limpiar el sistema.

Para las funciones críticas de la bomba, cuando es

necesario un control continuo del flujo de aspiración,

y en sistemas abiertos, se suele utilizar malla 20 para

filtros permanentes.

En todo momento, cuando se utilice una pantalla y

filtros de aspiración, es fundamental que la caída de

presión a través de la pantalla y/o del filtro sea

constantemente controlada para asegurar que la

presión de aspiración de la bomba no sea inferior a la

necesaria para evitar la cavitación.

Cuando se hayan eliminado la suciedad y las

cascarillas del sistema, como se indica mediante

ningún cambio posterior en la caída de presión a través

del filtro con el tiempo, el filtro de puesta en marcha se

puede quitar o la pantalla se puede sustituir por otra de

mayores aberturas. Si se utiliza un filtro permanente

durante el normal funcionamiento, la presión diferencial

debe ser objeto de un seguimiento continuo.

Dirección de flujo preferencial