HEIDENHAIN iTNC 530 (340 49x-02) Touch Probe Cycles Manual del usuario

Página 58

58

3 Ciclos de palpación para la comprobación automática de piezas

3.1 Medición aut

o

mática de la

posición inclinada de la pieza

8

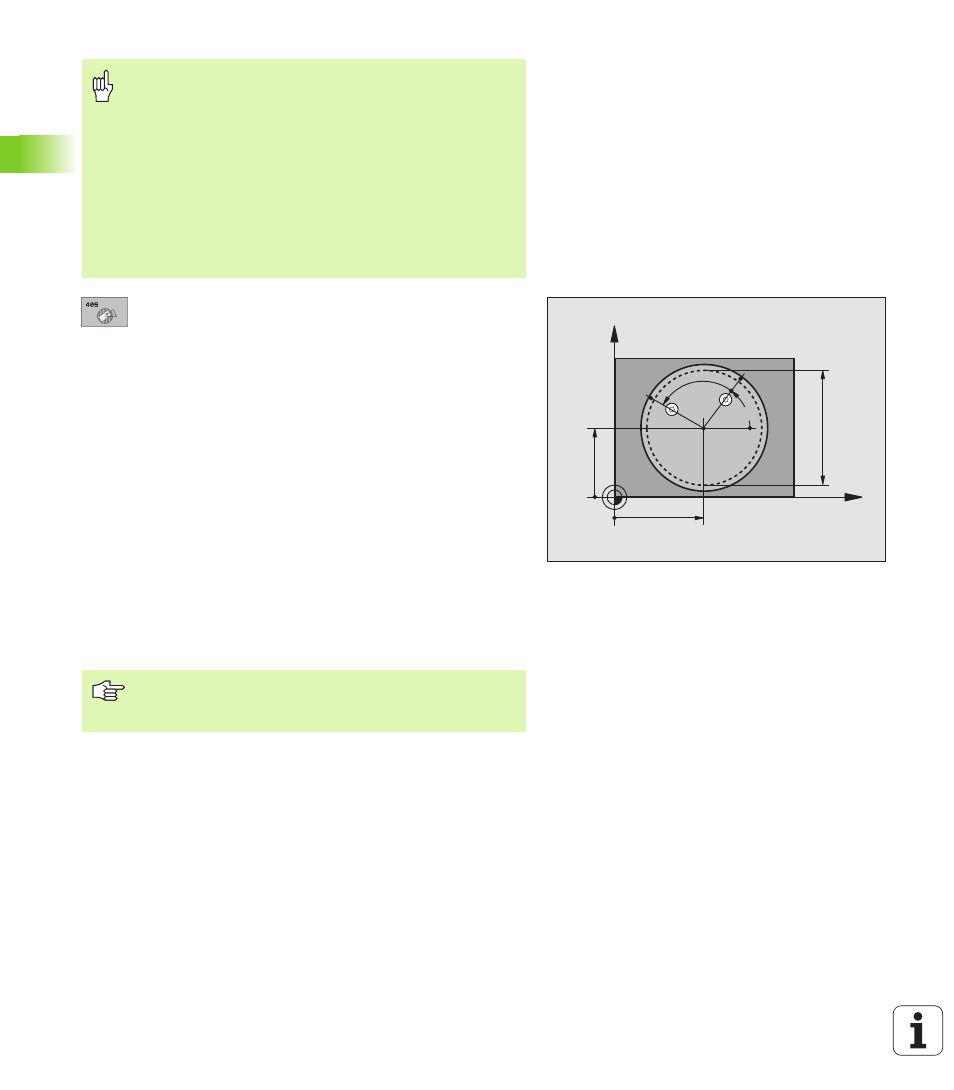

Centro 1er eje

Q321 (valor absoluto): Centro del

taladro en el eje principal del plano de mecanizado

8

Centro 2º eje

Q322 (valor absoluto): Centro del

taladro en el eje transversal del plano de mecanizado.

Si se programa Q322 = 0, el TNC dirige el centro del

taladro al eje Y positivo, si se programa Q 322 distinto

de 0, el TNC dirige el centro del taladro a la posición

nominal (ángulo que resulta del centro del taladro)

8

Diámetro nominal

Q262: Diámetro aproximado de la

cajera circular (taladro). Introducir mejor un valor

superior al estimado

8

Ángulo inicial

Q325 (valor absoluto): Ángulo entre el

eje principal del plano de mecanizado y el primer

punto de palpación

8

Paso angular

Q247 (valor incremental): Ángulo entre

dos puntos de medición, el signo del paso angular

determina la dirección de giro (- = sentido horario), en

la cual se desplaza el palpador hacia el siguiente punto

de medición. Si se desea medir arcos circulares,

programar un paso angular menor a 90º

Antes de la programación deberá tenerse en cuenta

Para evitar que el palpador colisione con la pieza, deberá

indicarse el diámetro nominal de la cajera (taladro) menor

a lo estimado.

Si la medida de cajera y la distancia de seguridad no

permiten un preposicionamiento cerca del punto de

palpación, el TNC palpa siempre partiendo del centro de la

cajera. El palpador no se desplaza entre los cuatro puntos

de medida a la distancia de seguridad.

Antes de definir el ciclo deberá programarse una llamada a

la herramienta para la definición del eje de palpación.

X

Y

Q322

Q321

Q262

Q325

Q247

Cuanto menor sea el paso angular programado, más

impreciso será el cálculo del punto central circular del TNC.

Valor de introducción mínimo: 5°.