2 inconvenientes y soluciones, 3 normas de limpieza, Mantenimiento / diagnosis / reparación – ARAG Bravo 400S Crop sprayer Manual del usuario

Página 102

102

16.2

Inconvenientes y soluciones

INCONVENIENTE

CAUSA

SOLUCIÓN

El display no se enciende

Falta alimentación

• Controlar las conexiones en el cable de alimentación

El ordenador está apagado

• Presionar el pulsador de encendido

No se pueden mandar las válvulas

Las válvulas no están conectadas

• Conectar los conectores

No se abre una válvula

No llega corriente a la válvula

• Controlar la conexión eléctrica y el funcionamiento de

la válvula

La lectura de la velocidad es inestable

El procedimiento de inicio trabajo ha sido comenzado en

un punto distante del campo que se desea tratar

• Iniciar un nuevo trabajo

(párr. 11.5) cerca del campo.

La visualización del volumen de distribución es

imprecisa

Programación errada

• Controlar la programación de la barra

(párr. 10.1.1)

• Controlar la programación de la constante medidor de

caudal

(párr. 10.1.2)

• Controlar la programación del fondo escala del sensor

de presión

(párr. 10.1.4)

El conteo de la superficie tratada visualizado en

el ordenador es distinto del realmente tratado

Programación errada

• Controlar la programación de la barra

(párr. 10.1.1)

• Controlar la geometría del implemento

(párr. 10.1.13 - 10.1.14)

• Controlar la geometría del tractor

(párr. 10.2.9)

El conteo del líquido distribuido, visualizado en

el ordenador es distinto del valor de los litros/

gal realmente suministrado

Programación errada

• Controlar la programación de la constante medidor de

caudal

(párr. 10.1.2)

• Controlar la boquilla seleccionada al inicio del trabajo

(párr. 11.5)

No se alcanza el valor del volumen de

distribución configurado para el funcionamiento

automático

Programación errada

• Controlar la programación de la dosificación

(párr. 11.5 - 15.1)

• Controlar la programación del ancho de barra

(párr. 10.1.1)

Equipo no apto para el caudal solicitado

• Controlar la regulación de la válvula de máxima presión

• Controlar que la válvula de regulación sea apropiada

para el tipo de equipo

Funcionamiento errado de la válvula de regulación

• Controlar el funcionamiento de la válvula

La visualización de la presión instantánea es

imprecisa

Programación errada

• Controlar la programación del fondo escala para el

sensor de presión

(párr. 10.1.4)

Falta calibrado del sensor de presión

• Realizar la calibración

(párr. 10.1.12)

Instalación errada del sensor de presión

• Controlar las conexiones con el sensor de presión

No se visualiza la presión instantánea

Programación errada

• Controlar la programación del sensor de presión

(párr. 10.1.4)

El ordenador no recibe la señal del sensor de presión

• Controlar las conexiones con el sensor de presión

Instalación errada del sensor de presión

• Controlar las conexiones con el sensor de presión

La visualización de las rpm es imprecisa

Programación errada

• Controlar la programación de la constante para el

sensor rpm

(párr. 10.1.8)

No se visualiza el valor de las rpm

El monitor no recibe la señal del sensor rpm

• Controlar las conexiones con el sensor rpm

Instalación errada del sensor rpm

• Controlar las conexiones con el sensor rpm

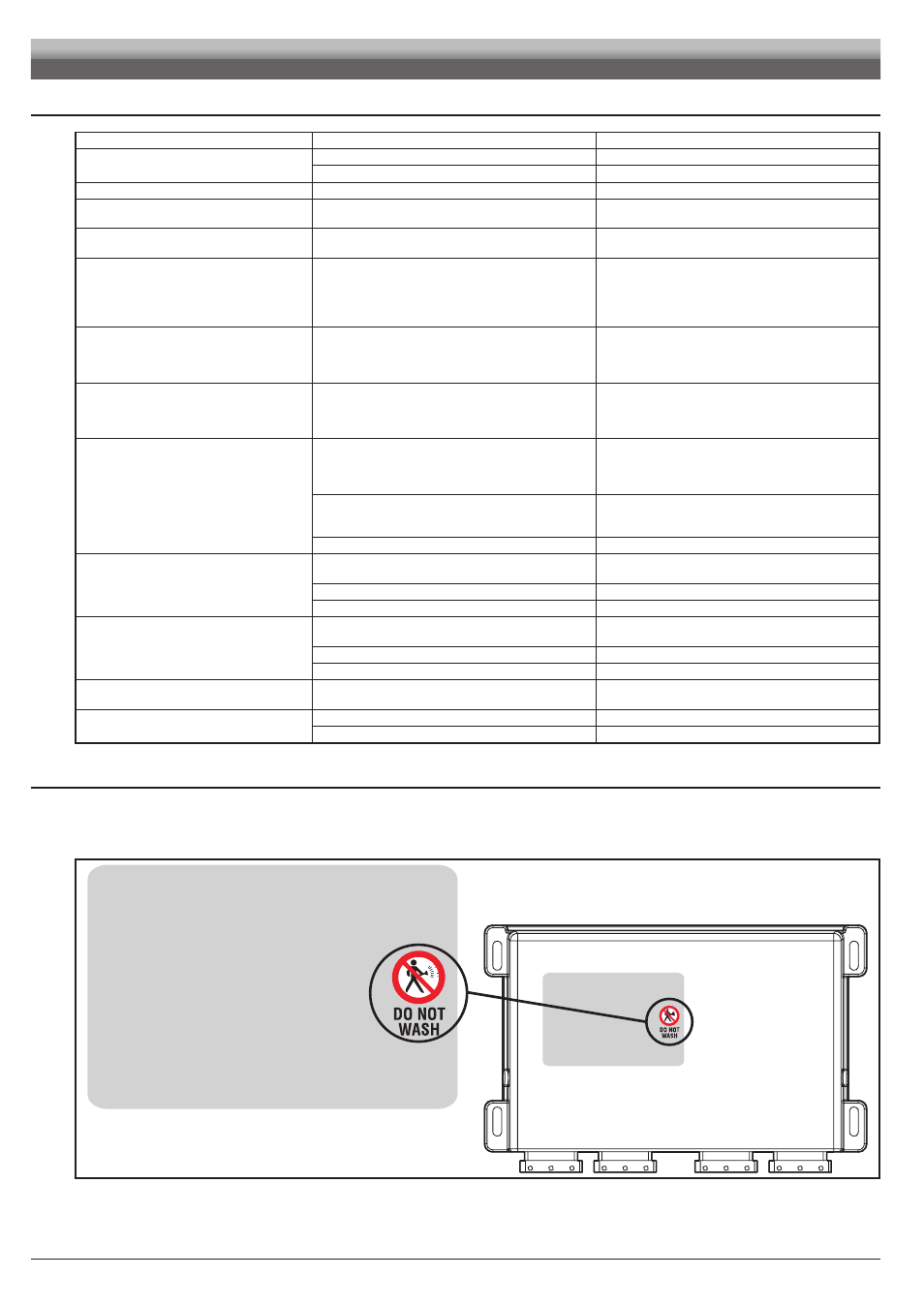

16.3

Normas de limpieza

- Limpiar exclusivamente con un paño suave humedecido.

- NO utilizar detergentes o sustancias agresivas.

- NO utilizar chorros directos de agua para la limpieza del monitor ni de la unidad de control.

Fig. 359

MANTENIMIENTO / DIAGNOSIS / REPARACIÓN